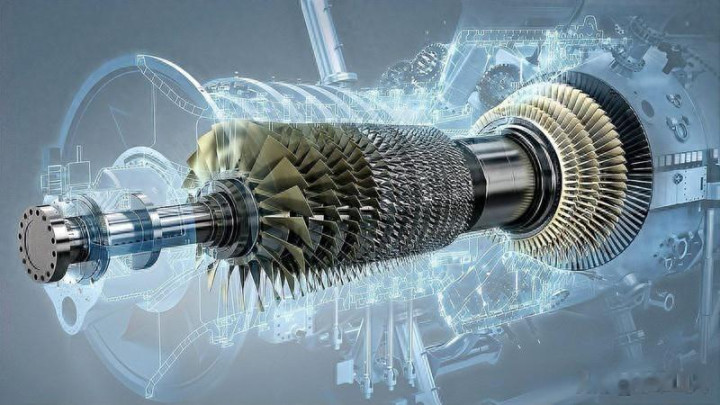

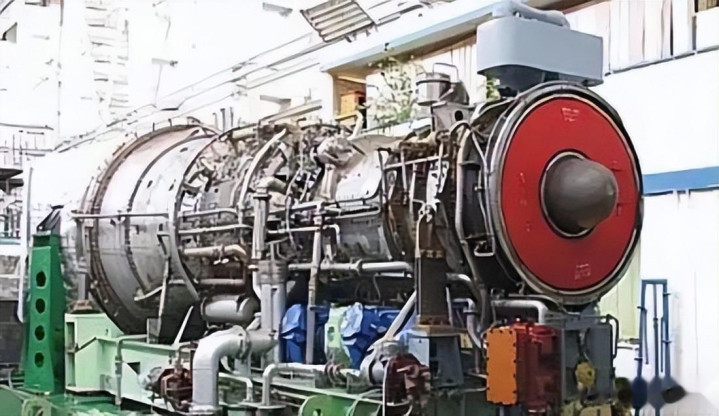

燃气轮机,被誉为装备制造业“皇冠上的明珠”,是丈量国家科技底蕴、综合国力与重工业硬核实力的战略性装备,广泛驰骋于能源发电、航空航天、船舶动力等国之关键领域。

一、燃气轮机分类

燃气轮机主流可按功率与用途、燃烧温度两个维度进行分类:

(一)、按功率与用途分类

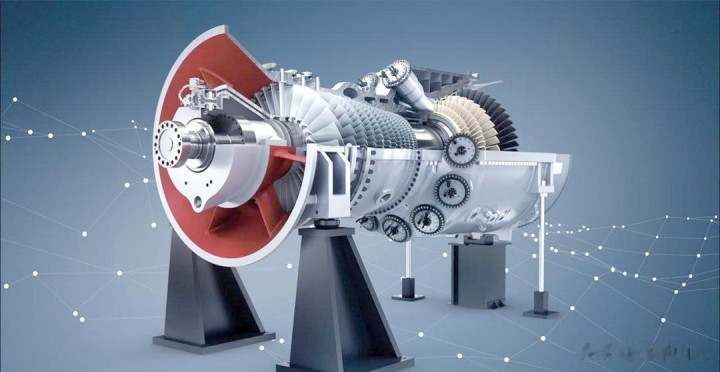

重型燃气轮机

功率通常超过50MW,主要用于大型电站发电,单位功率质量2-5kg/kW。设计注重长期安全运行,零部件较为厚重,使用常规材料,大修周期长,寿命可达10万小时以上。主要用于大型电站发电,适合连续稳定运行。

轻型燃气轮机

功率范围0.3MW-20MW,由航空发动机改型(航改燃),单位功率质量

微型燃气轮机

功率30kW-300kW,体积小、重量轻,适合分布式发电或小型工业设备。

(二)、按燃烧温度分级(主流机型)

F级:燃气初温1300-1450℃,联合循环效率可达60%,当前主流机型。

G/H级:燃气初温1500-1600℃,效率更高但技术难度大,部分机型处于示范阶段。

J级:燃气初温≥1600℃,处于试验或高端应用阶段。

E级:燃气初温1100-1250℃,早期机型,效率相对较低。

长期以来,全球先进燃气轮机技术被美国通用电气(GE)、德国西门子、日本三菱重工等少数巨头牢牢掌控,形成技术垄断格局。中国燃气轮机产业早期依靠引进,包括苏联/乌克兰技术(如UGT-25000)和西方技术(如美国GE、日本三菱、意大利安萨尔多、德国西门子等)。近年来发展迅速,国产大中型燃气轮机达到堪用的标准,可满足国内军用和民用需求(如055和052D使用的GT-25000系列),并已形成完整的研发制造体系。中国燃气轮机产业循着“技术引进—消化吸收—自主创新”的进阶之路砥砺前行,尤其在“两机专项”的强力驱动下斩获显著突破,但与国外先进水平相较,仍存在阶段性的发展鸿沟。

三、整体发展格局对比

放眼全球产业版图,国外燃气轮机企业已构筑起覆盖研发、制造、试验、运维的全产业链闭环体系,技术演进脉络清晰指向高效化、低排放、多燃料兼容的前沿方向,产品矩阵全面覆盖E级、F级、H级(含J级)全功率等级,其中H/J级机型堪称当前全球重型燃气轮机领域的顶尖梯队。美国GE、德国西门子、日本三菱重工稳居第一梯队,不仅手握成熟的E、F级技术,更实现了H/J级产品的商业化落地;法国阿尔斯通(已被GE收购)、意大利安萨尔多则跻身第二梯队,具备扎实的F级技术研发与应用能力。

中国燃气轮机产业起步虽晚,却走出了一段厚积薄发的奋进历程,大致可划分为三个关键阶段:其一为技术引进期(2000-2010年),通过与国外企业合资合作的模式,引入E级、F级燃气轮机技术,初步掌握冷端部件制造与整机组装能力,但核心设计理念与热端部件核心技术仍被外方牢牢掌控,受制于人;其二为自主攻关期(2010-2020年),以“航空发动机与燃气轮机”国家科技重大专项的启动为里程碑,中国联合重型燃气轮机技术有限公司应运而生,产学研用创新联合体顺势构建,开启自主探索之路;其三为突破发展期(2020年至今),在F级重型燃气轮机领域实现自主化关键性突破,轻型燃气轮机亦形成系列化产品矩阵,正稳步迈向商业化应用的广阔舞台,唯独H/J级产品的商业化落地尚在砥砺推进之中。

综览全局,中国轻型燃气轮机已具备自主化研发与制造能力(尚未实现全面商业化普及),重型燃气轮机则仍处于“跟跑—并跑”的过渡阶段。与国外先进水平的差距,集中体现在核心技术成熟度、热效率核心指标、运维可靠性及产业链完整性等关键维度,整体技术代差约三十年。

四、重点型号对比

燃气轮机依功率等级可分为轻型(功率5万千瓦以下)与重型(功率5万千瓦以上)两大品类,其中重型燃气轮机堪称能源领域的“心脏装备”,亦是全球技术竞争的核心赛场。下文将遴选中外代表性型号,从功率、涡轮前温度、热效率、燃料兼容性等核心性能参数,展开全方位的对标解析。

(一)重型燃气轮机重点型号对比

重型燃气轮机的核心性能标尺,涵盖涡轮前温度(温度越高,标志技术等级越先进)、联合循环效率、排放水平及运行寿命四大维度。国外先进型号以H级、F级为主流,国内则以自主化F级及引进国产化E/F级机型为核心力量,首台自主H级机组仍在攻坚推进的关键进程中。

类别

型号

功率(MW)

涡轮前温度(℃)

联合循环效率(%)

核心特点

国外先进型号

美国GE 9HA.02

430

1600

64

全球效率巅峰级的重型燃气轮机之一,采用轴流分级燃烧的精妙设计,可兼容50%氢燃料,搭载智能预测性维护系统,计划外停机率维持在极低水平,尽显技术标杆实力

德国西门子 SGT800

59-68

1430

59.5

F级机型中的经典标杆,采用跨声速压气机设计,配备第三代干式低排放燃烧室,NOx排放可精准控制在≤15×10⁻⁶,燃烧室检修间隔长达30000小时,可靠性与经济性兼具

日本三菱 M501JAC

320

1650

63.0

J级先进机型的典型代表,依托增强型空冷系统大幅提升耐高温性能,采用模化放大的先进技术理念,经长期商业化实践验证,可靠性备受认可

国内自主/国产化型号

中国航发“太行110”

110

1400

58

国内首款拥有完全自主知识产权的110兆瓦级重型燃机,具备多燃料适配能力,联合循环模式下每小时发电量超15万千瓦时,每年可实现减排超100万吨,于2025年成功实现首台套商业出厂,开启自主重型燃机商业化新纪元

东方电气 G50

50

1300

56.5

自主研发的F级重型燃机,于2019年圆满完成整机点火试验,成功突破高温部件制造的核心技术瓶颈,国产化率高达80%,精准适配热电联产领域的应用需求

上海电气-安萨尔多 H级

390

1500

61.5

国内首台H级燃机,通过技术合作模式实现国产化落地,于2019年启动建设进程,目前尚未完全实现核心技术的自主可控,仍处于技术攻坚的关键阶段

从对标数据不难看出,国内自主重型燃机在功率、涡轮前温度、联合循环效率等核心指标上,与国外先进H级机型仍存在明显差距:涡轮前温度相差200-250℃,联合循环效率差距达5-6个百分点;值得欣慰的是,自主F级机型(如“太行110”)已稳步逼近国外同级别机型水平,具备了商业化应用的核心竞争力。

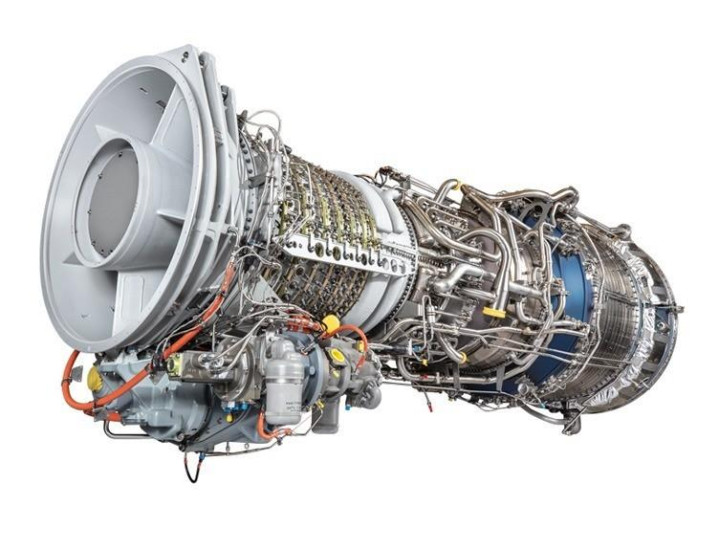

(二)轻型燃气轮机重点型号对比

轻型燃气轮机凭借体积精巧、启动迅捷、机动性强劲的独特优势,在船舶动力、分布式能源等领域绽放异彩。国外轻型燃机技术已然成熟,历经市场长期检验;国内则已成功构建系列化自主产品矩阵,部分核心指标已跻身国际先进行列,展现出强劲的发展潜力。

类别

型号

功率(MW)

简单循环效率(%)

核心特点

国外先进型号

美国GE LM2500+G4

34.8

39.3

航改型轻型燃机的经典标杆,具备极高的可靠性,启动响应迅速(≤10分钟),在舰船动力与工业发电领域得到广泛应用,堪称轻型燃机领域的“万金油”机型

德国西门子 SGT-A35

8.5

37.5

采用紧凑式设计理念,燃料适配范围广泛,NOx排放控制精准,低污染特性显著,完美契合分布式能源系统的应用需求

国内自主型号

中国航发“太行2”

2.5

35.2

我国自主研发的轻型燃机力作,成功攻克氢能发电核心技术,在氢燃料混合、稳定燃烧控制等关键领域实现突破,为燃氢燃机的商业化进程筑牢根基,开辟绿色能源新路径

中国航发“太行7”

7

36.8

隶属于“三轻一重”核心产品体系,具备优异的多燃料兼容性能,精准适配分布式发电与应急动力场景,技术成熟度在实践中持续攀升,展现出良好的应用前景

国内轻型燃气轮机功率覆盖中低端应用区间,简单循环效率与国外先进机型相比存在2-4个百分点的差距,但在氢能适配等前沿技术领域已实现弯道超车,构筑起独具特色的差异化竞争优势。

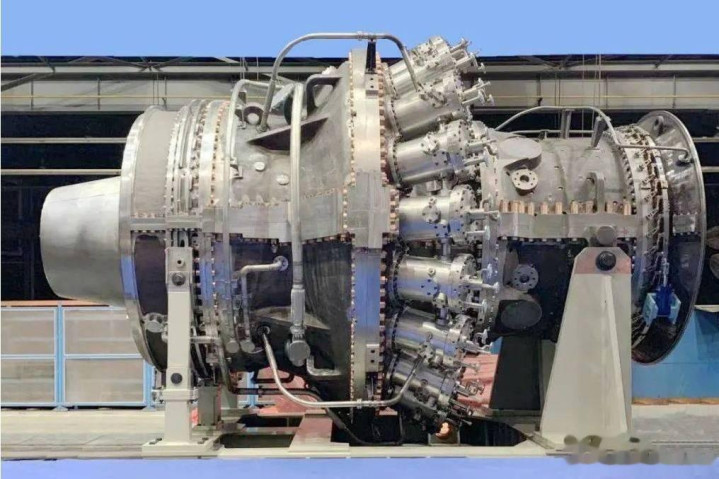

(三)船用燃气轮机重点型号对比

船用燃气轮机作为舰船动力的核心装备,以高功率密度、快速启停、运行稳定的特性,成为现代海军舰艇的首选动力系统。国外船用燃机技术历经多代迭代,已形成成熟的系列化产品,广泛装备于各类主力舰艇;国内船用燃机产业在航改型技术路线上稳步突破,逐步实现自主化替代,部分型号已装备国产舰艇。

类别

型号

功率(MW)

简单循环效率(%)

核心特点

国外先进型号

美国GE LM2500+G4(船用版)

34.8

39.3

全球应用最广泛的船用燃机,衍生自GE9核心机,装备美国阿利伯克级驱逐舰等百余艘舰艇,累计运行时长超千万小时,可靠性与通用性无可匹敌

英国罗罗 MT30

36-40

当前功率密度最高的船用燃机,航改型技术路线标杆,装备英国伊丽莎白女王级航母、美国朱姆沃尔特级驱逐舰等,4500万小时运行基础保障服役稳定性

俄罗斯土星 М90ФР

约20(27500马力)

37.5

俄罗斯自主化船用燃机核心型号,打破对乌克兰技术依赖,具备快速启停与抗恶劣海况能力,适配中小型护卫舰与驱逐舰

国内自主型号

中国航发“太行7”(船用版)

7

36.8

航改型船用燃机代表,创造国产自主燃机25000小时最长运行纪录,具备双燃料适配能力,适配海上平台发电与中小型舰艇辅助动力,技术成熟度经实战验证

哈电集团 HGT16(船用版)

≥16

≥36

国内首台16兆瓦级自主船用燃机,完全自主知识产权,具备快速启停特性,可适配护卫舰主推进动力与海上平台发电,填补中功率船用燃机自主空白

中国航发 GT25000

30(约40800马力)

36.5

国内首款大功率自主船用燃机,源自乌克兰UGT-25000技术引进消化吸收再创新,综合国产化率达98.1%,成功实现国产化批量生产,装备国产驱逐舰等主力舰艇,打破国外大功率船用燃机垄断,为海军舰艇动力自主化奠定核心基础

从对比可见,国外主流船用燃机以30-40兆瓦大功率机型为主,适配航母、驱逐舰等主力舰艇,技术成熟度与可靠性经长期实战检验;国内自主船用燃机已覆盖7-30兆瓦功率区间,其中GT25000填补了大功率船用燃机的自主空白,在驱逐舰等主力舰艇应用中实现突破,哈电HGT16、太行7船用版则完善了中功率领域布局,但与国外顶尖大功率机型相比,功率密度与长期运行可靠性仍需持续攻关提升。

五、核心技术差距剖析

中外燃气轮机的差距,不仅体现在产品指标的表层量化对比,更深植于基础材料、核心部件制造、热循环控制等底层核心技术的底蕴差异,这才是决定产业竞争力的根本所在。

(一)热端部件与材料技术

热端部件(涡轮叶片、燃烧室、导向叶片)堪称燃气轮机的“心脏核心”,需长期承受高温、高压与高频振动的三重严苛考验,其材料性能与制造工艺直接决定机组的综合性能上限。国外已将陶瓷基复合材料(CMC)广泛应用于涡轮叶片制造,可从容抵御1600℃以上的极端高温,同时大幅降低冷却空气消耗量;美国GE、德国西门子更掌控纳米级光刻加工冷却孔的尖端技术,误差仅0.8微米,冷却效率臻于极致。

当前,我国仍以镍基单晶合金作为热端部件的主流材料,虽已实现国产化自主供应,但高温承载能力与陶瓷基复合材料相较仍有显著差距;涡轮叶片冷却孔加工精度误差约为2-3微米,冷却效率较国外先进水平低40%;燃烧室高温部件国产化率虽已达80%-90%,但高价值核心部件的国产化占比尚不足70%,部分关键备件仍需依赖进口,成为产业发展的隐性短板。

(二)燃烧与热循环技术

国外先进燃机普遍采用干式低排放燃烧技术,以西门子SGT800的第三代DLE燃烧室为例,在50%-100%负荷区间内,NOx排放可稳定控制在≤15×10⁻⁶,无需借助注水或蒸汽脱硝等辅助手段;GE、三菱的H/J级机型更已实现30%-50%氢混比燃烧,且勾勒出向100%氢燃料过渡的清晰技术路径,引领低碳化发展潮流。

我国自主燃机虽已突破基础燃烧技术瓶颈,但在低排放燃烧稳定性与高氢混比燃烧控制两大核心领域仍存短板:国产机型NOx排放普遍高于25×10⁻⁶,氢混比实机验证仅能达到10%,尚未触及国外30%的标杆水平,高频压力脉动控制等关键技术仍需持续攻关,方能跟上国际低碳化发展步伐。

(三)控制系统与运维技术

国外燃机搭载的智能控制系统,犹如赋予机组“智慧大脑”,通过实时监测数千个传感器采集的核心数据,融合机器学习算法实现故障预警与预测性维护,机组运行寿命可达10万小时,计划外停机率低至可忽略不计。其核心控制算法与软件实现完全自主可控,形成“设计—制造—运维”的数据闭环,构建起全生命周期的智慧管理体系。

我国燃机控制系统虽已实现硬件国产化,但核心算法与软件仍受困于进口依赖,全生命周期数据积累相对匮乏;轴承等关键部件的寿命短板亦较为明显,国产轴承在运行5万小时后易出现微裂纹等隐患,而日本精工的纳米级陶瓷涂层轴承寿命可轻松突破10万小时,两者差距直接导致国产机型运维成本显著高于国外同类产品。

(四)研发试验体系

国外领军企业已打造起“应用基础研究—关键技术验证—产品研发—部件试验”的全链条试验设施平台,如GE的高空模拟试验台、西门子的全功率试验站,可实现各类工况的全面覆盖与精准验证。反观我国,燃气轮机研究试验设施长期存在短板,尚未构建起全产业链试验体系,基础研究与工程化应用之间存在衔接断层,直接导致研发周期拉长、验证成本高企,制约了产业发展进程。

六、发展趋势与突破方向

全球燃气轮机产业正加速驶向低碳化、智能化、高效化的发展新航道,氢能适配、智能运维、增材制造已然成为核心攻关方向。我国已在多个关键领域明晰突破路径:其一,持续推动F级燃机商业化落地进程,加速H级燃机自主研发步伐,集中力量突破陶瓷基复合材料等关键材料技术瓶颈;其二,深化氢能适配技术研究,推广“太行2”燃氢机型的工程示范应用,提升高氢混比燃烧稳定性;其三,构筑自主可控的控制系统体系,依托工业互联网打造全生命周期智能运维平台;其四,完善研发试验体系建设,借助“中国燃气轮机产业创新联盟”的协同优势,实现产学研用深度融合攻关。

七、结语

中国燃气轮机产业已然完成从“一片空白”到“多点突破”的历史性跨越,自主F级重型燃机、系列化轻型燃机成功迈入商业化应用新阶段,在氢能等前沿领域更已构筑起局部优势。但与国外先进水平相较,核心材料、热效率指标、控制系统、研发体系等关键维度的阶段性差距仍客观存在。展望未来,需以“两机专项”为核心牵引,强化基础研究底蕴,完善产业链协同创新机制,稳步缩小与国际巨头的技术代差,为国家能源安全与装备制造自主可控筑牢根基,书写中国燃气轮机产业的奋进新篇章。

鑫盛优配提示:文章来自网络,不代表本站观点。